La compétitivité passe par la CAPACITE à répondre aux JUSTES BESOINS du client, dans un DELAI COURT et tout en garantissant une RENTABILITE du projet.

Nous allons voir comment le LEAN Développement répond à cette problématique.

par M. Pierre Daudé et M. Alain Salas, Cabinet Ligne Bleue ©

Lean: Définitions

LEAN (qui signifie «maigre») est issu du Toyota Production System. Jim Womack et Dan Jones l’ont étudié puis amélioré pour donner naissance au système Lean : penser l ‘entreprise au plus juste.

C’est donc produire au plus juste avec l’élimination de tous les gaspillages ( MUDA ) ou de toutes les opérations sans valeur ajoutée d’une entreprise.

7 types de gaspillages sont identifiés par Taiichi Ohno :

- Sur-production

- Attente

- Traitement excessif

- Stock

- Transport

- Mouvement

- Défaut

Ces gaspillages, on peut les retrouver dans :

- les processus de production -> Lean Manufacturing

- les processus de développement -> Lean Development

- les processus de service -> Lean Office

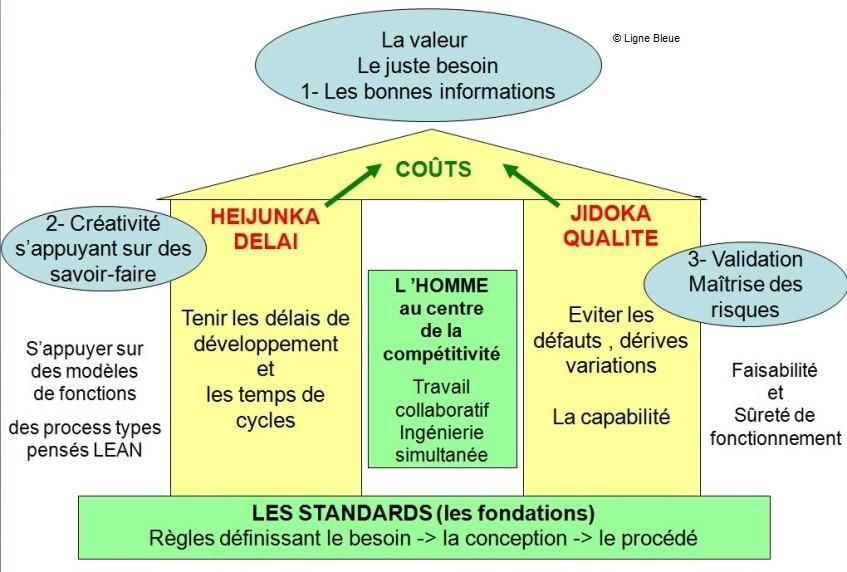

Une entreprise compétitive est donc une entreprise qui se focalise sur la valeur ajoutée au produit. Le LEAN s’appuie sur 5 principes qui sont pour le développement de produits) :

La Valeur :

Spécifier ce qu ‘est la vraie valeur pour le client et ce qui crée cette valeur sur le produit défini.

La chaîne de valeur :

S’appuyer sur les échanges d ‘informations et des bases de données qui capitalisent les connaissances et savoir-faire de l ‘entreprise et de ses fournisseurs.

Le flux :

Planifier avec précision le développement à partir de la date du besoin client en s ‘efforçant de respecter le processus de développement et les dates des jalons, et réagir au plus vite en cas de dérives.

Tiré : tirer le flux d’information et de données.

Avoir les bonnes informations au moment souhaité.

La Perfection :

Viser la perfection en diminuant continuellement le nombre d’étapes, la quantité d’informations et le temps nécessaire pour définir le produit et mettre en œuvre le process.

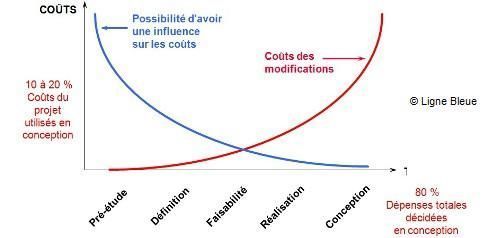

Les objectifs du 3P Toyota : Production Préparation Process

– Définir un produit qui soit pensé Lean Production

– Intégrer les concepts du JAT (juste à temps) dans la définition du produit et des process, et prévenir les risques de défaillances (AMDEC FMEA ) .

– Garantir la capabilité et la fiabilité des systèmes et process ( SDF, SPC …)

Ces objectifs constituent les 2 piliers de base de la maison LEAN.

[ Blog: AMDEC et Lean Manufacturing pas forcément contradictoires! ]

LE LEAN Dévelopment en 3 phases

Les produits ou process ne sont optimaux que s’ils fonctionnent dans un cadre normal d’emploi. Le niveau nominal d’activité et l’amplitude de variation doivent être pensés à l’avance.

Qu’est-ce qui me différencie des autres produits ?

Il y a des besoins / des produits correspondant à des :

– Besoins du marché

– Fonctions ou critères de valeur pour le client

Quels sont les points forts qui me permettront de tenir mes engagements en terme de Délais, Qualité et Coûts ?

– Des fonctions et solutions sur lesquelles mes coûts sont compétitifs

– Des fonctions et solutions sur lesquelles ma technologie est innovante

– Des fonctions et solutions maîtrisées (savoir-faire et capabilité )

Il faut donc :

– S’appuyer sur des procédés et fonctions éprouvés

– Connaître les coûts par fonction pour être rentable, donc compétitif

– Respecter les standards de conception

Le LEAN Développement et l’amélioration continue

Les 7 types de gaspillages en conception sont :

- Sur-production : Création de données et d’information non nécessaires. Trop de diffusion de l’information. Données poussées et non tirées par le planning de développement

- Attente : l’information est diffusée trop tard, ou livrée trop tôt

- Processus excessif : des étapes, essais, prototypes inutiles, des fonctions superflues qui n’apportent pas de valeur au produit, des répétitions ou opérations en double.

- Stock : Manque de contrôle, trop d’informations, informations obsolètes ou difficiles à trouver, information qui n’est plus à jour ou dépassée.

- Transport : informations incompatibles, re -saisie d’information entre logiciels, défaillance dans la transmission ou le transfert des données, sécurisation des données.

- Mouvement : déplacements inutiles des équipes de développement et de production, manque d’accès direct, déplacements trop importants dus à un

- Process trop long, mal adapté (pas pensé en îlot de production et plateau projet)

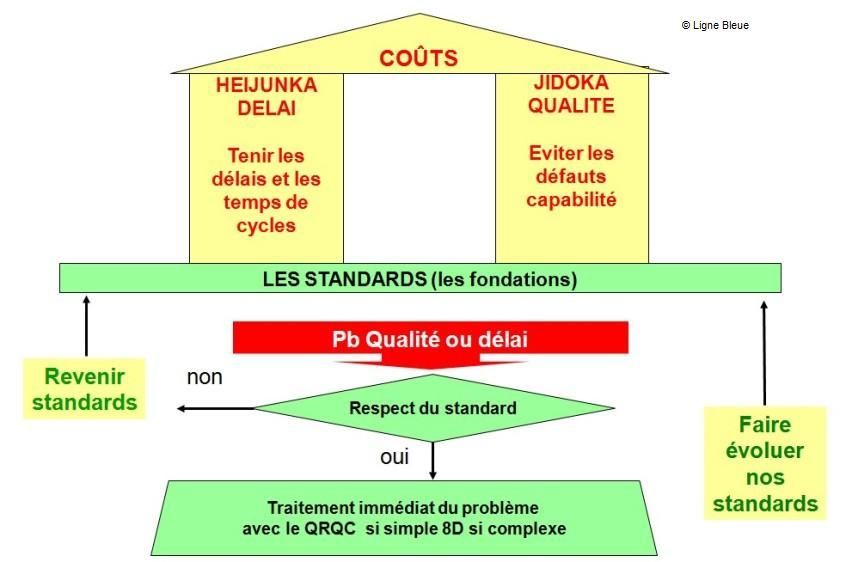

- Défaut – opérations mal faites ou hâtives, manque de test, de surveillance . Pas de révision systématique des process et produit. Mauvaise interprétation des données par manque de connaissance ou données brutes non validées.A chaque fois qu’une conception s’est mal passée, il faut :

- Se poser la question : avons-nous respecté les standards de conception ?

- Si oui, analyser pourquoi les standards n ‘ont pas fonctionné et rechercher les causes racines de défaillance du produit, des process et des processus de développement en cause.

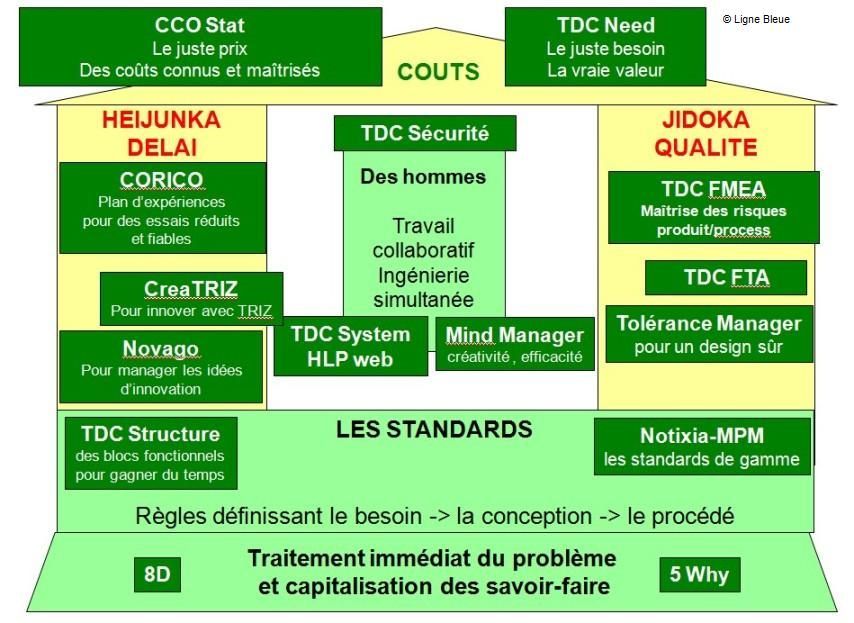

Les logiciels Knowllence dans le Lean Développement

Accédez au documentations des logiciels cités ci-dessous :