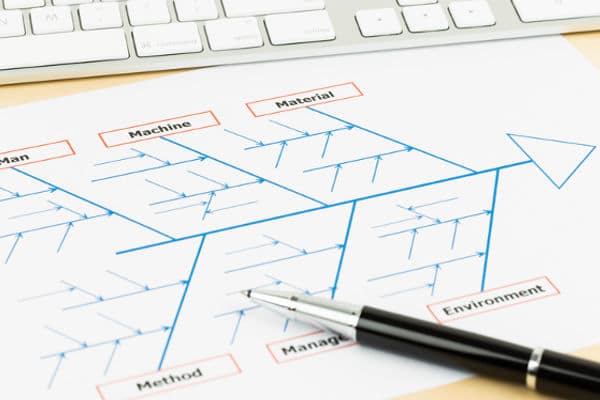

Le diagramme Ishikawa est également appelé arête de poisson, diagramme de causes à effet, diagramme des 5M.

Cet outil Qualité est particulièrement bien adapté à la gestion des risques et aux animations AMDEC.

Qu’est-ce que le diagramme 5M ou Ishikawa ?

Inventé par l’ingénieur japonais Kaoru Ishikawa (1915-1989), le diagramme d’Ishikawa est une méthode de brainstorming qui sert à rechercher et à représenter les différentes causes d’un problème, d’un effet dans le cas de l’AMDEC.

Le diagramme d’Ishikawa est particulièrement bien adapté à la gestion des risques. Le schéma visuel obtenu lui vaut d’autres appellations comme : arête de poisson, diagramme de causes à effet, diagramme des 5M.

C’est un des outils de la qualité, du lean, de la gestion de projet, etc.

Partant du mode de défaillance ou du défaut identifié, le brainstorming est conduit autour de 5 catégories de causes qui commencent toutes par la lettre M :

- Milieu : poste de travail, les éléments environnants autour du poste (la température, les poussières), l’organisation physique.

- Méthodes : les procédures, les flux d’information, les organisations des informations, la mise à disposition des informations…

- Moyens/Matériels : les équipements de fabrication, machines, outillages, pièces de rechange présents au poste.

- Main d’œuvre : les ressources humaines, les qualifications du personnel, la santé.

- Matière : les différents consommables utilisés, matières premières…

On ajoute parfois des catégories supplémentaires si cela est pertinent :

- Mesures : moyens de contrôle, de mesure

- Management : méthodes et style d’encadrement, délégation, hiérarchie

- Moyens financiers : budget alloué, coûts

On dit alors que l’on travaille sur un diagramme Ishikawa 7M ou 8M.

À quoi sert le diagramme 5M ou Ishikawa ?

Le diagramme 5M permet d’animer efficacement et rapidement un groupe de travail pour rechercher et analyser les causes d’un problème, et définir un plan d’actions.

Cet outil qualité utilise une représentation graphique facile à comprendre et à communiquer pour structurer le lien entre les causes et les défauts, donc pour notre AMDEC : défauts potentiels, non-conformité, défaillance…

Il permet également de travailler dans la profondeur de l’analyse, ce que fait moins un tableau AMDEC avec ces lignes. Ce diagramme va permettre de répondre à la question « Pourquoi » à plusieurs reprises, ce qui va permettre de réfléchir aux éléments trouvés.

Ishikawa / 5M au service de l’AMDEC

En cours de séance AMDEC, AMDEC Produit ou AMDEC Process par exemple pour chaque « mode de défaillance », la méthode d’Ishikawa permet de rechercher l’ensemble des « causes racines », c’est-à-dire des causes qui sont réellement à la base du problème identifié.

Côté AMDEC Produit, c’est un outil de brainstorming « structuré » qui va permettre de réfléchir aux causes liées à la conception du produit.

Côté AMDEC Process, il sera un support à la réflexion pour les différents paramètres qui gouvernent le process de fabrication par exemple.

Vient ensuite la phase de discernement où après vérification, seules les causes pertinentes sont retenues.

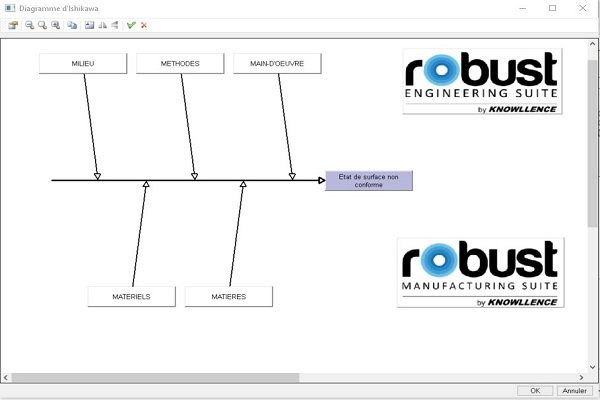

Avec Robust Engineering Suite (ou Robust Manufacturing Suite) dans l’approche AMDEC AIAG 4th, le diagramme d’Ishikawa est un outil intégré au module FMEA, que l’on peut appeler à tout moment depuis la colonne « Causes » , en cliquant sur le bouton ».

Pas besoin de sortir le paperboard, le logiciel permet de saisir en live les résultats de la séance de brainstorming, de façon connectée au reste de l’étude.

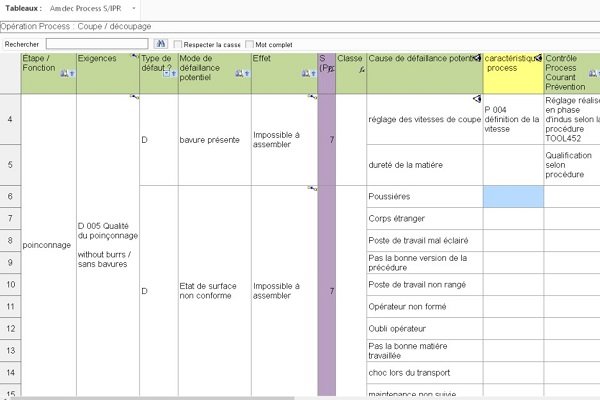

Dès que les branches du diagramme Ishikawa sont renseignées, on coche les causes que l’on veut réinjecter dans le tableau AMDEC pour poursuivre l’étude et la planification des actions à mener pour résoudre chacune de ses causes.

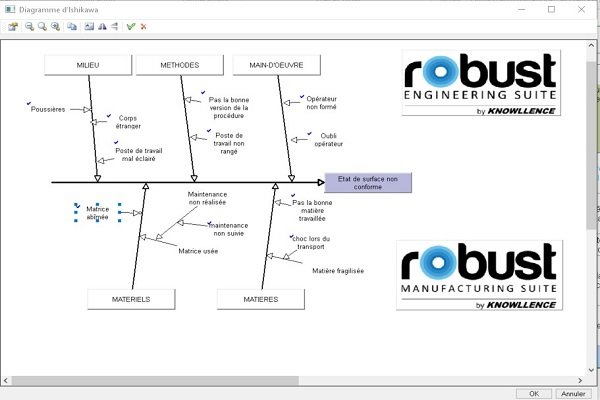

Exemple de diagramme 5M / Ishikawa dans une AMDEC

Pour construire votre diagramme Ishikawa sur un « état de surface non conforme », le groupe de travail réfléchit aux 5 familles et précise la ou les causes potentielles :

- Milieu : poste de travail mal éclairé, poussières, corps étranger

- Méthode : poste de travail non rangé, non nettoyé, pas la bonne version de la procédure, utilisation d’une méthode qui ne correspond pas au produit en question

- Moyens/Matériels : matrice d’estampage abîmée, matrice uése

- Main d’œuvre : opérateur non formé, oubli opérateur

- Matière : pas la bonne matière travaillée, matière fragilisée

Lorsque le brainstorming est terminé, l’animateur réinjecte chaque cause dans le tableau AMDEC en face du défaut potentiel analysé :

Le diagramme Ishikawa permet ainsi de rendre plus vivante et efficace la phase de recherche causes-effet de votre étude AMDEC.

Evolution de l’Ishikawa : 5M, 6M ou 7M ?

Au départ limité à 5M, la flexibilité et la praticité de ce diagramme d’Ishikawa fait qu’il est de plus en plus fréquemment étendu aux entreprises de service qui passent à un « diagramme des 7M », avec l’objectif inchangé de permettre une visualisation des causes de problèmes qu’il convient de traiter prioritairement.

Le logiciel s’adapte bien sûr « au vol » à vos besoins. Dans le cas des AMDEC, on reste souvent sur un diagramme 5M ou 6M.

Ce diagramme, avec les moyens modernes de type tablettes ou dalles tactiles, est utilisé sur des îlots qualité ou lors de séance en réunion pluridisciplinaire pour de la résolution de problèmes.